全液压电液锤技术简介

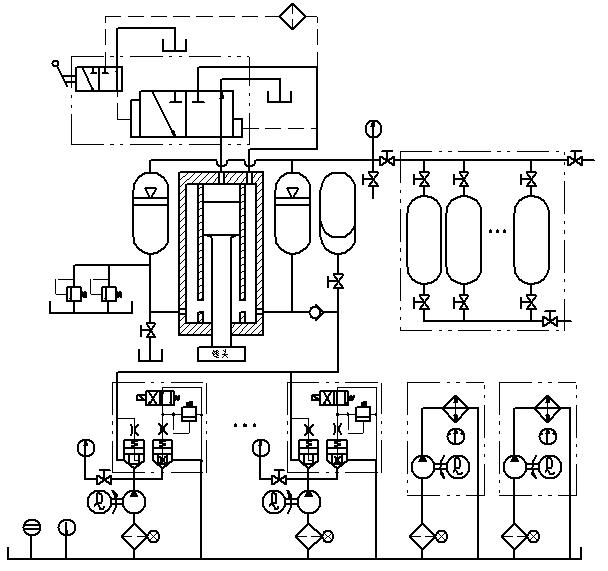

全液压自由锻锤、全液压自由锻动力头是新一代的液压技术应用在自由锻电液锤上,是之前的液气锤、液气动力头的换代产品。其主要优点是节能坏保、效率高、故障率低、改善工人的劳动环境、减轻司锤劳动强度,且简化了结构构造,减少了故障点,降低了维保成本和停机时间。

为什么自由锻电液锤要改造成全液压

如果你的锻锤动力系统采用的是蒸汽或者空气作为动力传动介质,通过全液压动力头改造,淘汰能效低的空气动力系统,恢复设备的运行精度,且节能率可达90%以上,提高了设备的锻造能力,大大减少了能源消耗,降低了生产成本。

果你的锻锤是第 一代液-气式电液锤,通过改造为全液压可以大大提升锻锤的操作灵活性,增大打击力,杜绝了因为油-气互串带来的烦恼。

全液压电液锤为什么比液-气的先 进

全液压电液动力头是由电机带动高压油泵提供高压油来驱动锤头运动,设备自成系统,不受锅炉或空压机有气无气、有压无压的限制,有电既能开锤工作。

全液压电液锤是指锤头的打击和回程即锤杆的上下行程均为液压油驱动的液压锤,提锤时由于没有背压更迅捷,减少了上下模具的接触时间,这就大大减少了模具的工作温度即可大大延长模具寿命。

系统减少了氮气系统结构更简洁,且减少了氮气损坏成本并减少了车间的危险系数。

操作习惯跟原来的锤一样,无须司锤工再次熟悉新设备,可以立即上马开工。

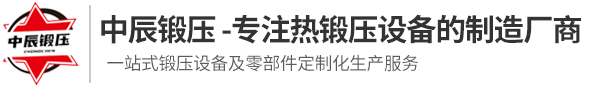

全液压电液锤系统原理描述

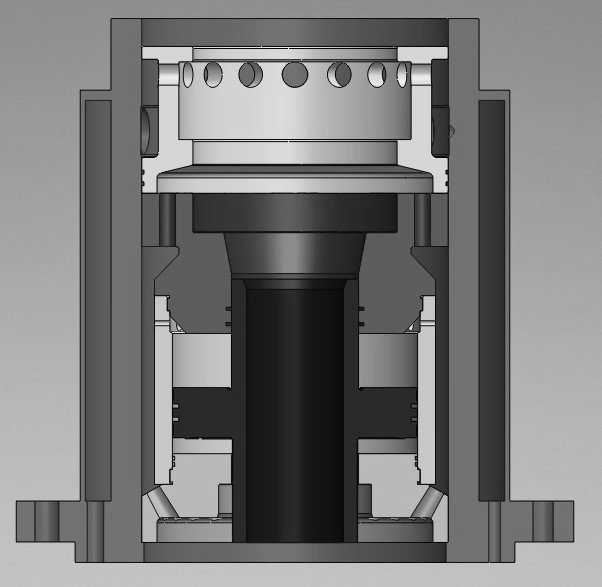

系统原理为锤杆活塞下腔常通高压油,通过控制活塞上腔油的高压和低压转换来实现打击和回程。锤杆活塞上腔通高压时,锤杆活塞下腔仍通高压油,相通的高压油同时作用在锤杆活塞上部的圆面积和下部的环面积上,由于有面积差形成向下的作用力,再结合落下部分的自重实现向下打击,同时活塞下腔的油通过联通油路返到活塞上腔;当活塞上腔卸为低压时,常作用于活塞下腔环面积的油压产生的回程力克服落下部分的自重及相应的摩擦力实现回程。

主操纵阀为液压随动阀。工作时,司锤工通过操纵手柄控制主操纵阀阀芯的五个位置,即可实现锤头的打击、回程、慢上、慢下、中位、急收等动作。

我公司全液压技术描述

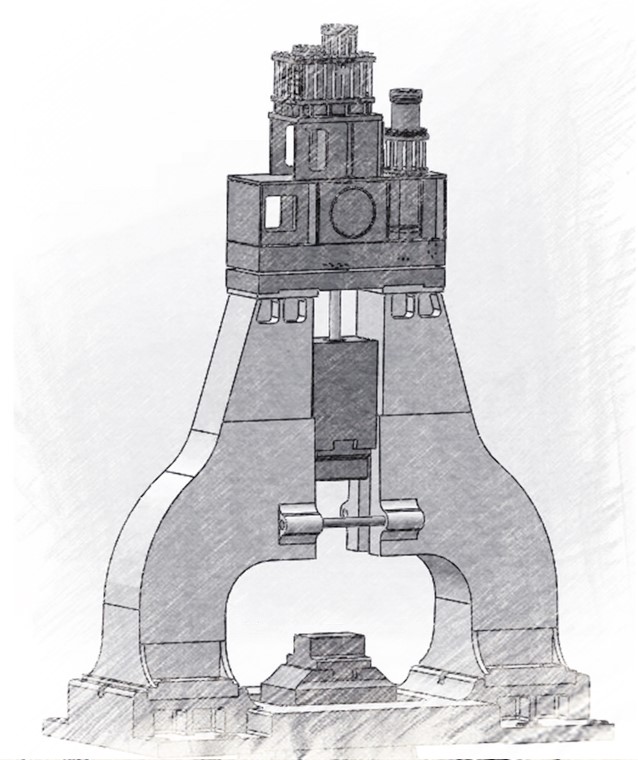

1,主控制阀。我公司的全液压电液锤技术是新改进型技术,采用先导控制的伺服控制主打击阀,具有滑阀运行和锥阀密封的双重特性,响应灵敏,流量大,内漏小,生热少。可实现打击、回程、慢上、慢下、任意位置悬锤、不同行程不同频次连续打击等极 限操作,大大减少了对司锤工经验的依赖。配合面采用氮化处理,表层具有更高的硬度、耐磨性、耐蚀性、抗疲劳性能。

2,缓冲缸。设备的缓冲采用可靠的液压防撞顶装置,能够在锤头高速回程时非常平稳的停留到上限位,而不发生剧烈的撞击声,以免损坏主阀及发生重大泄油事故。

3,安全设计。电液锤锤杆断裂是不可杜绝的以外事故,如果从油缸内部断裂就可能造成高压油喷出到红铁造成严重的安全事故(之前有这样的案例发生),我公司新型技术采用德国的安全技术手段可以有效防止这类事故的发生,配合系统设置超压保护和失压保护,给安全生产上双保险。

4,适应性广。良好的设备刚性保证设备在环境温度-5℃至45℃,相对湿度≤95%下能连续运行24小时以上无异常,不惧怕南北方的温度差。

5,柔性限位防止硬撞顶。当锤头快速上升到上顶点时,锤杆上端的缓冲头首先进入缓冲活塞,实现节流缓冲,当活塞杆完全接触缓冲活塞时,实现液压阻力缓冲到上限位停止,实现柔性限位,防止硬撞顶造成的设备损坏及带来意外。

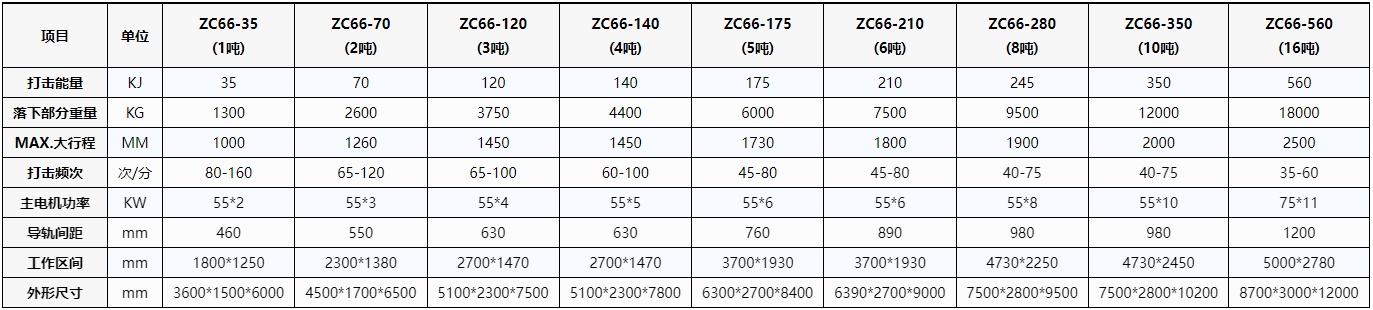

中辰锻压全液压电液锤技术参数

- 上一篇:75公斤空气锤(B型)